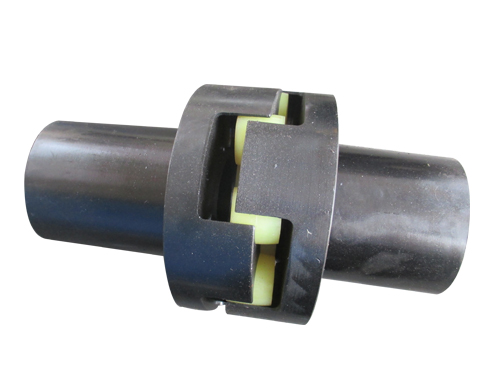

联轴器二次断裂失效分析

联轴器二次断裂失效

(1)该部位的联轴器运行13个月再次开裂,裂纹处的宏观形态。观察发现有辐射线贝壳纹,根据贝壳纹中心判断出裂纹萌生区,断日裂纹起裂位于下表面,且在最终断裂区有剪切唇出现,具有疲劳断日的宏观特征

(2)为进一步明确断裂机理,采用扫描电镜对断裂联轴器起裂源进行观察。观察到位于下表面的裂纹萌生区内存在夹杂物,而裂纹正是沿着这些夹杂物分布

(3)为进一步确定夹杂物的化学成分,对夹杂物进行EDS能谱分析,化学成分分析表明夹杂物为氧化铁。

(4)为探究裂纹扩展模式,对联轴器断日的形貌进一步地观察,在断u的电镜照片上可以观察到条纹状的疲劳裂纹,图11}说明联轴器在工作中受到了振动产生的交变载荷,导致联轴器疲劳断裂。可以推断,裂纹产生于氧化铁夹杂物,裂纹的扩展机理为疲劳断裂。

(5)为确定联轴器材料的性能是否影响了断裂过程。对母材进行能谱分析。母材中的GY, Ni兀素含量均符合ASTM标准规定。

(6)失效分析结果表面,联轴器起裂处存在氧化铁夹杂,在联轴器材质的加工制造过程中,表面的氧化表层进人了钢铁基体,破坏了污染区域的连续性,引起应力集中,导致疲分吐能降低,形成了起裂源,这是导致本次开裂失效的原因。根据断日的疲劳辉纹,说明断裂过程具有疲劳特性,并且操作过程中没有发生过载,经分析得出结论是,本次断裂的机理为疲劳断裂。

分析与讨论

(1)通过宏观形貌观察,2次开裂裂纹都是从联轴器的下表面起裂。在断面上都观察到裂纹萌生区,其中二次失效断日的裂纹萌生区内有辐射线贝壳纹分布,具有疲劳断裂的特征。两断日的最终断裂区都存在有剪切唇,说明材料最终是因达到塑性极 限载荷而剪切断开,可以推断2次断裂过程都为延性断裂。根据断日的电镜观察结果得知,在2次断裂的起裂处都存在有夹杂物,并且裂纹沿着这些夹杂物分布。通过能谱分析发现,一次断裂起裂处的夹杂物为氧化铝,二次为氧化铁,这是联轴器材料在制造过程中产生的缺陷。对二次断裂的联轴器母材进行化学成分分析,化学成分符号标准,说明材料对联轴器失效影响较小。

(2)通过上述失效分析,判断得出结果:联轴器制造过程中,由于夹杂物的存在造成局部应力集中,材料整体机械性能下降,进而导致裂纹的萌生;2次断日的表面都存在有疲劳条纹,证实裂纹受到交变载荷作用而扩展。可以判断2次断裂的机理都属于疲劳断裂。

结论与措施

(1)该15- 5PH联轴器出现2次断裂失效的机理都为疲少I断裂,裂纹沿材料中夹杂物萌生。在2次失效断日裂纹萌生区内,夹杂物分别为氧化铝和氧化铁,这些夹杂物导致应力集中点出现,同时在交变载荷的作用下,裂纹扩展,最终引起联轴器疲劳断裂失效。

(2)由于夹杂物对钢材疲劳性能危害较大,为防止联轴器再次发生失效,应在联轴器材料的制造过程中严格控制各类夹杂物的产生,联轴器质量。

(3)在设备检修时,应通过渗透检测的方法检查联轴器表面是否有裂纹产生,避免发生恶性断裂失效,影响设备的运行寿命。