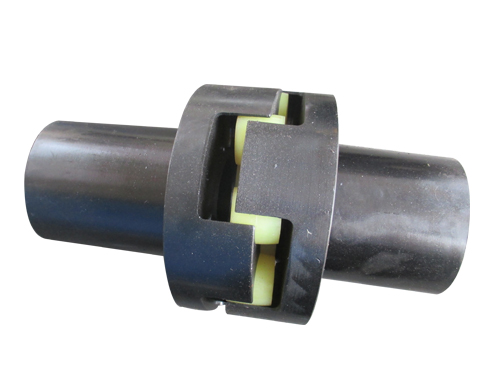

联轴器断裂失效分析

2022-02-25 10:39:45

联轴器断裂失效分析

(1)该联轴器投人运行11个月后发生断裂失效。技术人员确认,断裂前不存在异常操作。通过对此次失效联轴器进行外貌观察,发现裂纹从联轴器的下表面起裂。对断日截面的外貌进行观察,断日可以观察到明显的起裂源,靠近上表面处可以观察到最终断裂产生的剪切唇。初步判定该裂纹为延性断裂。

(2)为确定联轴器的断裂机理,对断日形貌进行扫描电镜观察。在下表面起裂源处,发现呈现白色颗粒状的夹杂物,裂纹沿着夹杂物扩展(图3)。说明起裂源是受到材料内的夹杂物影响下产生。断扩展表面的电镜照中可以观察到疲劳条纹,这是因起裂源在交变载荷作用下,留下的裂纹循环扩展痕迹,由内表面向外表面扩展,最终导致联轴器断裂。剪切唇区的电镜照片呈

现出最终过载产生的韧窝状断日螺栓断日的电镜照片中也观察到了同样韧窝形态可以推断螺栓断裂是由于联轴器失效后螺栓过载导致的。

(3)为确定起裂源处的白色颗粒状夹杂物的成分,以及对疲劳断裂过程的影响,对该夹杂进行能谱分析,结果如图7与表1所示,EDS分析结果表明该夹杂物为氧化铝,氧化铝夹杂物对钢材性能危害较大

(4)失效分析结果表明,联轴器的材料中存在氧化铝杂质,在联轴器的制造过程中,采用铝脱氧工艺对钢液进行2次精炼,使氧化铝夹杂物进人钢材,夹杂物现场应力集中点,形成起裂源,构成了

疲劳裂纹产生的条件,是最终导致断裂的原因;疲劳断裂是造成联轴器断裂的失效机理