十字轴式万向联轴器长寿命服役的措施

十字轴式万向联轴器长寿命服役的措施

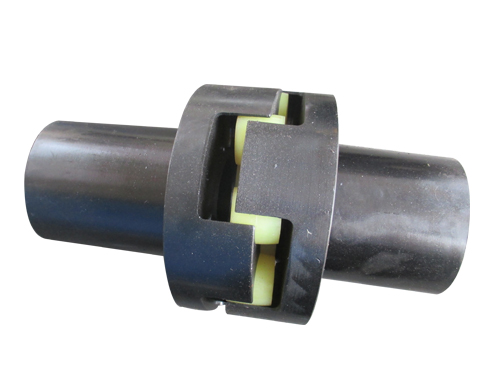

为使十字轴式万向联轴器长寿命服股,提出了设置转矩测试系统控制转矩;通过监测输入及输出设备的位置控制联轴器的空间位置,以减少附加力矩的影响;控制平衡力及轴承间隙等技术控制措施,避免联轴器过早失效或损坏。关键词:十字轴式万向联轴器;长寿命服役;转矩;空间位置十字轴式万向联轴器有传递倾角大、校率高、传动平稳、噪音低、间隙冲击小、传输力矩大等优点,特别是在正确的技术控制条件下还可获得很长的使用寿命,因此已越来越多地被各种机械所采用。例如:目前国内轧机的采用率已达70左右,较大回转直径为1200mm,传输力矩为3200kN1m。联轴器是联接原动机与工作机的重要部件,它的损坏将导致机器的停顿,甚至波及到整条作业线。但是,十字轴式万向联轴器所处的条件又往往是很苛刻的,例如:在轧机传动中,由于所联接的轧辊的直径有限制,因而联轴器的回转直径也相应受到限 制,轧制过程中的实际转矩往往接近联轴器的疲劳转矩,稍有不当还会超出,这种过载现象如频繁出现,就会降低疲劳寿命,从而使之过早失效或损坏。另外,十字轴式万向联轴器空间几何位置的要求也较高,如有不当,就会出现附加转矩,这些附加转矩也会降低其寿命并影响其传输效率。对于大型联轴器来说,由于维修技术不到位和平衡系统调整不当,也会带来相当于转矩级别的附加载荷或者较大,有的甚至使十字轴折断。因此,对于这样一个核心设备,要有周全的技术控制,以其寿命。

2技术控制措施

2.1.1转矩控制事实证明,利用主电机的电流变化实测曲线或由压下量、轧机的温度与宽度及其材质、轧辊参数等所计算出的转矩预报值并不能正确地反映出轧制时的咬入瞬间所出现的尖峰值,而这个尖峰载荷值通常接近或超过联轴器的疲劳转矩。因此建立长期运转的转矩测试装置,直接测出整个轧制过程中的转矩曲线,并设立临界值,在超出时报警并随机记录备查的整套控制系统是非常比要的。特别是一些大型轧机。系统的软件功能为:信号的搜集与处理、在线显示、设定报警并在报警时自动记录有关信息和回放波形,报表与波形的输出、信号分析与频谱分析、建立历史数据库。临界值的设置一般低于联轴器的疲劳转矩3~5,一旦操作失误,转矩超过了临界值,系统将会报警,并显示力矩值,同时记录,作为考核的依据。在转矩测试装置正常工作前,该机的十字轴万向联轴器曾出现过数次十字轴和叉头的断裂事故,但转矩测试装置工作正常后,同时加强管理,控制过载转矩的出现,很大程度上避免了事故的发生。

2.1.2空间位置的控制常用于轧机中的十字轴式万向联轴器基本形式是由两个万向节和中间轴(有的轴为可伸缩式)组成,要求输入和输出轴相平行并在同一平面之内(图2所示为较常见结构),中间轴的两个叉头位于同一相位。否则联轴器的输入、输出端的瞬间角速度就会不等而出现附加载荷。在3200mm轧机出现的十字轴和叉头的断裂事故中,还发现出事故的接轴输入端(即电机端)发生了横向位移并且中间轴两端的叉头不在一个相位上,由此所产生的输入、输出端的不等加速度将造成轧件上下表面的速差,不但影响钢板产量和质量,而且阻力矩相当大,这也是造成联轴器损坏的不可忽视的因素。因此,对于联轴器的空间位置的控制也非常重要。所控制的项目包括:(1)经常监测输入设备的位置,不允许出现任何位移,较好安排位移报警装置。(2)控制辊系轴承座的横向间隙,使总间隙量(3)辊系轴承座配置等高,轧辊水平度不大于,同时下工作辊须压靠在下支承辊上,不允许有上跳的可能。

2.1.3平衡力的控制大型十字轴式万向联轴器一般都设置平衡装置,主要是平衡自身重量。平衡点要保持在中间轴的重 心上,平衡力要略小于接轴重量,过大的平衡力有可能抬起接轴甚至轧辊,而在轧制力的巨大冲击下使联轴器损坏或者断辊。因此,对于平衡力应随机监测,随机调试,保持平衡系数略小于1为较佳。214轴承间隙的控制在重组十字包时,严格控制4个轴承的游隙,并且同轴线上的对应轴承游隙应当相等,其误差视大小而定,但应控制在Λm级,否则将会出现单轴端受力而导致单头断裂现象为了使十字轴式万向联轴器长寿、稳妥,不仅从结构设计、工艺制造上研究实施,还要从传动系统中各种因素的影响上进行分析研究,采取多种有用的技术控制措施延长十字轴式万向联轴器的寿命。