鼓形齿联轴器的设计

矿用鼓形齿联轴器设计的研究

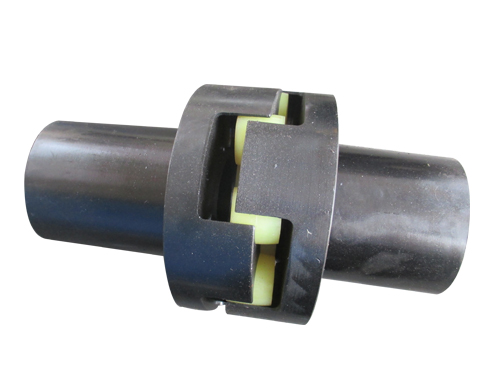

鼓形齿联轴器主要由2个鼓形齿轴套和2个直齿内齿圈等零部件组成。鼓形齿轴套与内齿圈组成可移式联接,从而允许被联接轴或回转件之间有一 定的径向位移和轴向夹角;两内齿圈通过传动筒体或传动轴联接,或直接采用铰制孔螺栓联接。鼓形齿联轴器因其体积小、传递转矩大且可 靠性高等特点,而广泛应用于矿山、冶金等行业。鼓形齿联轴器两内齿圈之间或内齿圈与传动筒体之间的联接一般采用铰制孔螺栓联接,其强度计算可参照相关技术资料。为避免因预紧力过大,影响载荷传递,同时为保 证螺栓受载均匀,须对螺栓预紧力进行严格控制,同时应注意螺纹防松。结构设计中,为便于添加润滑脂,建议在内齿圈附近圆周方向设置注油孔;外齿轴套与联接轴一般为键连接,为防止松动,建议在外齿轴套上设置紧定螺钉,或在外齿轴套端面设置挡板,防止键脱落。基于加工需要,内齿圈联接法兰孔应避免与内齿圈外径的干涉。

分度圆直径

鼓形齿的分度圆直径决定联轴器的传递能力,目前确定分度圆直径主要有两种方法:①根据齿轮接触疲劳强度进行尺寸预估;②根据已有联轴器结构尺寸采用类比法确定。对于传递一 定转矩的鼓形齿联轴器而言,其分度圆直径可对比相关标准或前述方法确定;若已知分度圆直径,齿数和模数的选择应随着工况的不同而有所差异的前提下,选用较小的模数,以利于更紧凑的结构,提高减振能力,变加运行的平稳性和可 靠性;对于工况恶劣的场合,建议采用较大模数,变大齿根厚度,提高抗冲击能力,但这种情况下,有 效齿宽不应超过齿根厚度的4倍。为便于生产制造应尽量采用标准模数系列的系列。较少齿数的选择主要从内齿套的加工方面考虑,为避免顶切和根切,通常为加工测量方便选择z≥28,一般采用偶数参数。较大齿数往往受许用偏转角及齿轮强度的影响(齿宽与模数的比值不能太大,冲击过载能力将因齿数的变多而趋于下降,日本服部宽二先生推荐齿数以30~70为宜。

压力角和偏转角

分度圆压力角对轮齿曲率、齿根和齿顶厚度及法线方向均有影响,对啮合时的诱导法曲率、齿面作用力及轮齿接触应力和弯曲应力均有影响。变大压力角,齿根厚度变加,弯曲强度提高[5]。目前鼓形齿联轴器考虑到加工的方便,我国主要采用20°压力角,其优点就是可采用常规压力角的齿轮刀 具进行加工。但为了提高弯曲强度和过载能力,也可采用25°等较大压力角,如某公司系列齿式联轴器则采用28°压力角。偏转角是鼓形齿联轴器设计较重要的参数之一,偏转角的大小影响鼓形齿的几何参数设计和承载能力指标。偏转角许用值与具体使用场合有关,一般在0.5°~2.5°范围内酌情选取。虽然鼓形齿联轴器在许用偏转角的范围内工作,但是偏转角过大,会使联轴器啮合齿数减少,传递能力下降,从而导致磨损加剧,影响可 靠性和工作寿命。因此,实际安装应用过程中,要求尽可能地提高两联接轴的对中精度,减小安装误差。安装精度越高,联轴器的承载能力越强,使用寿命越长。不能认为鼓形齿联轴器允许有一 定的轴线偏斜,就可将要求降低,随意安装。

定心方式及公差

鼓形齿联轴器轮齿定心方式主要有外径定心和齿侧定心两种,外径定心是以外齿轴套齿顶圆直径定心,它与齿圈的内齿齿根圆公称直径相等,并做成半径Sra1=da1/2的球面。直径之间的配合一般采用F9/h8或F8/h7;齿侧定心时,直径da1和df2之间有较大间隙,外齿轴套的齿顶圆可以是球面,也可以是圆柱。齿侧定心的优点就是具有自动定心的作用,有利于齿间载荷分布。当联轴器具有较大的附加径向载荷时,一般采用外径(内径)定心。

内齿圈及传动筒体壁厚

内齿圈壁厚不但影响传动能力,同时受载产生的弹性变形会对齿面的载荷分布产生很大的影响,因此,要合理确定内齿圈壁厚。在满足传递载荷的前提下,为较好的动态特性,内齿圈壁厚应尽可能小,进而变加齿圈的柔性,消 除鼓形齿加工误差对齿间及齿面载荷分配的影响,使轮齿参与啮合,提高联轴器的承载能力和可 靠性。目前内齿圈壁厚可根据材料力学进行确定,也可采用有限元计算、试验及使用经验综合确定。对于带中间传动筒体的联轴器,其联接筒体在满足传递载荷的前提下,要尽可能地减轻质量。对内齿圈及传动筒体进行结构有限元分析,较大综合应力建议控制在85~120MPa左右。

材料、热处理及润滑材料是鼓形齿联轴器传递载荷的基础,选择合适的材料不但可以满足传递要求,还能降低生产成本。由于加工设备、工艺和成本的限 制,在选材上存在一 定的局限性。鼓形齿联轴器内外齿轮材质通常选用42CrMo或40CrNiMo,调质硬度260~300HB为宜。由于42CrMo具有良好的力学性能,一般场合无需采用价 格较高的40CrNiMo。为延长联轴器的使用寿命,可对齿面进行淬火或渗氮,由于齿面渗氮变形小且能明显提高轮齿的耐 磨 性,因此中小型规格使用较多。在鼓形齿联轴器工作过程中,轮齿之间偏转角会导致相对滑动,若润滑油黏度及表面粗糙度控制不好,会使轮齿处于边界润滑或混合润滑状态,引起严重的磨损。因此,可采用降低齿面粗糙度,变大润滑油黏度的方法避免齿面磨损。润滑油黏度的变加有利于齿面油膜的形成;在低速重载场合,采用含及压添加剂的齿轮润滑油可提高其使用寿命。对于大型联轴器,当运动黏度<150mm2/s时,齿面不易形成完 全润滑油膜,当黏度变加到460mm2/s时,可使齿面润滑接近于弹流状态;