轧机万向接轴半联轴器的设计改进

轧机万向接轴半联轴器的设计改进

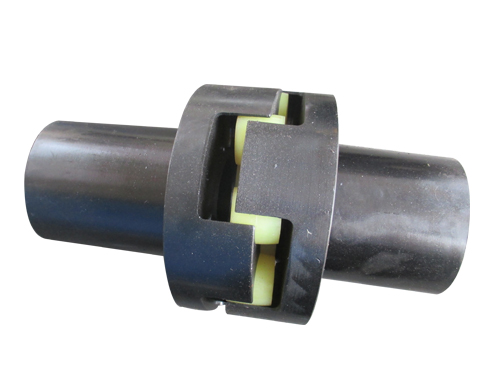

主要分析在工作辊换辊过程中,由于轧机工作辊扁头与万向接轴半联轴器配合不当,导致换辊困难的原因及现场的解决办法,并提出了两种半联轴器的改进设计方案。提高轧机的生产效率是各个有色金属加工厂不断追求的目标之一,而减少辅助时间是提高单台轧机生产效率的重要途径,由于轧机换辊时间特别是工作辊换辊时间在辅助时间中占有很大 比重,缩短工作辊换辊时间对于提高单台轧机的生产效率具有重要意义。轧机的工作辊换辊装置是通过由电机驱动的小车将放在其上的一对工作辊推入一头担在托轴装置上一头连在主减速箱上的万向接轴的半联轴器里半联轴器主要由接头本体1和导板2组成,其中导板2通过螺钉3固定在接头本体1内部,形成尺寸A与工作辊的扁头宽度相配合,尺寸B与工作辊的扁头的直径相配合。在推入工作辊的全过程中,同时有接头的上下两段圆弧面和导板的两个平面共计四个面与工作辊扁头相接触,由于产生的摩擦阻力相当大,导致推辊困难。再加上工作辊扁头宽度相对于扁头直径的中 心以及半联轴器尺寸A相对于B的中 心由于制造和装配的原因或多或少会存在不对称,以及由于托轴装置的刚性不好导致半联轴器的中 心与工作辊中 心存在偏差,都将导致推入工作辊难度加大。

现场处理,针对调试现场经常出现推入工作辊困难的情况,现场通常从三个方面采取措施解决问题:

(1)重新调整托轴装置,使半联轴器尽量水平并且使半联轴器的中 心与工作辊中 心尽量重合。首先这样作难度非常大,因为工作辊传动侧位置狭小,调整操作非常不便;而且一次调好后,由于工作辊落下时会产生冲击,调整好的位置以后还经常会发生变化;

(2)现场修磨半联轴器导板的平面,也就是放大扁头宽度与半连轴器宽度之间的间隙,现在有的现场已将此处间隙放大到0.45~0.55mm。间隙越大,工作辊越易推进;但过大的间隙无疑对传动的精度不利;

(3)变大推辊力。一是变大换辊小车电机功率,以变大推辊力,这样作相对于修改设计,工作量很大;二是借助外力,有的现场是靠液压千斤顶将工作辊顶进去的。这样做无疑都不是解决问题的较佳方案。

通过上述分析,我们不难发现导致推辊困难的原因是在推辊过程中半联轴器的两段圆弧面和导板的两个平面共计四个面与工作辊扁头同时接触,这样产生的摩擦阻力过大,以至于不好推辊。因此我们设想能否从放开圆弧面和放开扁头宽度面尺寸角度出发,改进设计,减小摩擦阻力,实现快推辊,以减少辅助生产时间,从而提高轧机生产效率。正是基于以上考虑,我们提出了两种改进设计方案。

2改进圆弧面设计此方案的出发点是使圆弧面和导板平面不同时与工作辊扁头相接触,以减小推辊摩擦力,为此对半联轴器的结构进行修改。可以看出工作辊扁头与半联轴器的接触情况可分为三个阶段:

(1)在剖面显示的是端盖1与扁头的接触情况,此时是扁头刚进入半联轴器,只有上下圆弧面与端盖1接触,而扁头宽度方向与端盖1是不接触的,这样扁头就会顺利的进入端盖1;(2)进入端盖1后,扁头继续前进就会进入半联轴器本体,剖面显示的是半联轴器本体与扁头的接触情况,在该阶段扁头主要是与安装在半联轴器本体上的导板相接触,而在上下两个圆弧面上则存在间隙;

(3)经过中间位置后,工作辊扁头继续前进到达半联轴器的底部,通过剖面我们可以看出,此时固定在半联轴器底部的销轴插入扁头端部的圆孔,起定位作用,而此时在外圆弧和宽度方向是不接触的。从以上分析可以看出该种改进后的半联轴器的主要特点是在扁头插入行程的开始阶段是与扁头的外圆弧面接触,在中间阶段是与扁头的宽度方向接触,在较后阶段是与扁头的内部的圆孔相接触,这样在扁头上就形成了两头在圆周方向上定位,中间靠宽度方向接触来传递轧制扭矩的稳固状态,可有 效解决扁头在宽度方向和圆周方向同时接触的问题,减小摩擦力。

3改进导板设计由于导致工作辊换辊时扁头推不进去的原因是由圆弧和导板两方面造成的,除了改进接触圆弧面以外,很自然就会想到改进导板设计以上两种改进后的结构在实际应用中都被证明是有 效的,换辊时间由原来的30min缩短到10~15min,缩短了辅助生产时间,提高了生产效率。其中改进圆弧而设计的方案由于具有较高的传动精度,比较适用于精轧机;而对于粗轧机和热轧机,改进导板的方案适用。