高线双模块联轴器自动对接改进

双模块联轴器不能自动对接原因

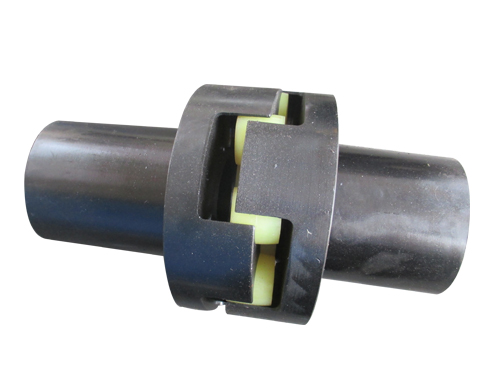

双高线的定径机,在设备安装调试过程中,就存在联轴器无法实现自动对接功能。双模块的联轴器设计具有更换品种快、运行平稳的特点。其机械结构较复杂,设计思路新颖。但该设备在安装时就爆露出问题:根本就无法实现设计者所希望的自动对接。每次更换规格,都要人工打开长臂联轴器的保护罩,再拆解掉联轴器,这样再与锥箱端的联轴器对接,然后再把长臂联轴器组装起来。整个对接需花费较长时间,已经严重制约了生产。我们经过多次人工对接后,认真分析了该联轴器的机械结构和自动对接原理,进行了如下原因分析:

1.1弹簧刚度偏低。在对接过程中,造成内齿圈复位力量不足,而且在承受负载过程中,容易出现内外齿间滑移。

1.2弹簧的压缩量过大,易造成内齿圈在向左移动过程中,内外齿脱离,使维修时间更长。

1.3内外导向套配合间隙不当。经过实际测量发现,内外导向套间的配合间隙是0.54mm,而该联轴器的总长是1400mm,经过计算可得出右侧会下沉近2mm.从而造成联轴器无法实现自动对接。运动和摩擦的存在,会出现内导向套和外导向套之间不同程度的磨损。在机械,避免机械零件发生严重磨损的措施主要有:合理设计机械零件的结构形状和尺寸,以减小相对运动表面之间的压力和相对运动速度;选择适当的材料和热处理。为了延长联轴器的正常工作周期,使用较好的材质,并对其进行热处理,从而提高了强度和耐 磨 性能。

2.提高加工精度

1)为了联轴器能够良好地对接,须控制好内齿圈、内导向套和外导向套,这三者间的公差配合。内齿圈与外导向套之间的公差配合可采用过渡配合,而内外导向套之间的配合须为间隙配合,但要严格控制间隙,我们把配合间隙改成0.1-0.15mm。2)为减小阻力,相应地提高联轴器的自复位能力,我们提高了内外导向套配合面的表面光洁度,把表面粗糙度数值降低至0.8。

3.改进效果

该联轴器自动对接系统自改造后,定径机的移进时间,已缩短,及大地提高了作业效率,并且减轻了维修工作量。