风电机组膜片故障原因及预防措施

风电机组膜片故障原因及预防措施

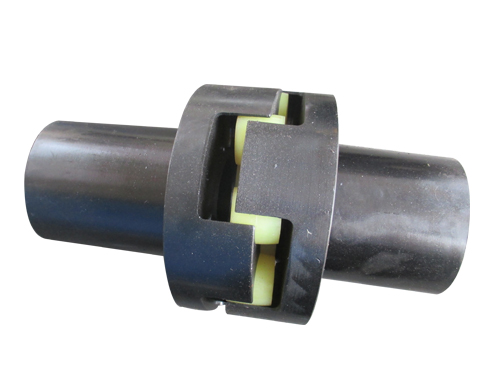

风电机组的运行工况复杂,在机组的设计、安装、运行和维护的任何一个环节出现问题,都可能会导致联轴器的失效。根据风电机组的运行经验,膜片式联轴器主要失效形式为扭矩限制器频繁打滑和膜片断裂。下面对这两种失效形式的原因进行分析,并给出相应的预防措施。

膜片断裂原因及预防措施

联轴器膜片断裂主要有以下原因:(1)联轴器不对中在机组风场安装过程中,当叶轮连接到主轴后,风轮的重量会造成齿轮箱高速轴向上抬升。为避免风轮安装后风轮重量对齿轮箱输出轴和发电机输入轴对中的影响,要求在风轮吊装后,对齿轮箱输出轴和发电机输入轴进行对中。齿轮箱和发电机都是安装在橡胶弹性支撑上的,橡胶弹性支撑在长期运行过程中,由于受到外界温度、载荷等因素的影响,会发生蠕变或者损坏,从而影响齿轮箱输出轴和发电机输入轴的对中。为避免橡胶弹性支撑蠕变对齿轮箱输出轴和发电机输入轴对中的影响,要求机组每半年维护时,重新进行对中,并检查齿轮箱和发电机是否有轴向窜动的情况;如果发现弹性支撑有损坏的现象,需要进行更换。(2)机组转矩过载或转矩异常波动机组在运行过程中出现转矩过载或转矩异常波动等情况,会造成膜片的疲劳损伤超出设计范围。为避免机组转矩过载或转矩异常波动给膜片造成损伤,应在机组运行时对发电机的转矩进行监控。如发现有转矩过载或转矩异常波动的情况,应检查机组是否出现扭振或控制异常的情况,并及时进行调整。(3)膜片本身质量问题联轴器膜片在运转过程中受力复杂,既要承受扭矩载荷和联轴器中间体的重力载荷,又要承受齿轮箱输出轴和发电机输入轴不对中产生的位移载荷。膜片本身的质量缺陷很容易造成其在运行过程中发生断裂。因此在膜片制造过程中,需要对每个膜片进行表面裂纹检查,同时对每个批次的膜片抽样进行化学成分、低温冲击功、抗拉强度、屈服强度和金相检查。

风电机组的联轴器是整机中故障率比较高的部件,而且联轴器发生失效后,对机组的按 全、稳定运行有很大的影响。失效型式和预防措施,可为其他风电机组联轴器的设计、测试验证及降低失效率提供了参考。