循环水泵泵轴联轴器螺栓断裂分析

循环水泵泵轴联轴器螺栓断裂分析

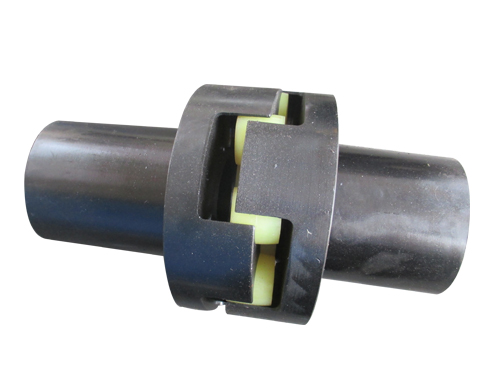

某电厂连接循环水泵靠背轮的12个泵轴联轴器螺栓在运行过程中全部发生断裂失效,该螺栓规格为M30螺栓,性能等级为8.8S级;另据了解该螺栓为外购件,对断裂的螺栓进行了失效分析。

在断裂的泵轴联轴器螺栓上截取剖面试样,经磨制、抛光和化学侵蚀后在光学显微镜下进行显微组织观察。,断裂泵轴联轴器螺栓的显微组织为铁素体+珠光体。这种组织状态一般为35CrMo钢正火或锻后退火的组织,而非调质后的回火索氏体组织。

综合分析

1工艺设计螺栓的头部一般加工成六角头或圆头,这样可以形成比较好的流线分布,有利于抗轴向应力。而断裂35CrMo泵轴联轴器螺栓的头部并非规则的圆形,这实际上在某些程度上破坏了螺栓的流线分布通常情况下,螺栓加工时,应在其头部和螺杆的过渡处保留 个过渡圆弧,以避免尖角效应带来的应力集中现象。而在宏观检查中没有发现断裂泵轴联轴器螺栓在此处有过渡圆弧,这样就会造成应力集中,因而容易发生断裂。

2装配质量装配质量也会影响螺栓的使用寿命。装配过程中,如果连接循环水泵靠背轮的12个泵轴联轴器螺栓的预紧力分配不均匀,可能会导致某个或某几个螺栓在运行过程中受力偏大而较先断裂,然后引起多米诺骨牌效应;当然,如果螺栓的预紧力过大,在螺栓材料强度裕量不大的情况下,也会加速螺栓发生断裂失效。

3螺栓材料的性能35CrMo钢具有较高的综合力学性能,并满足GB/T3098.1-2000中对8.8S级螺栓的性能要求,通常情况下,在螺栓加工成型后,需要对其进行调质处理。但该断裂螺栓的显微组织形态只具有正火处理或锻后退火处理的特征,而不是经过调质后的回火索氏体组织,所以其强度和硬度较低,而塑性较好。

4螺栓断裂原因分析 尽管由于腐蚀及磨损已经使螺栓的断面失去了微观分析的价值,但由宏观分析可知断裂泵轴联轴器螺栓的断面较为平整,几乎看不到塑性变形,呈脆性断裂的特征;而通过力学性能试验和显微组织分析可知该断裂螺栓材料具有很好的塑性。由这两个看似矛盾的现象可以得出泵轴联轴器螺栓的断裂属性,即疲劳断裂。一般情况下,塑性较好的材料,在受到较大应力时,会有一个明显的屈服和塑性变形阶段而这种现象并没有在该断裂泵轴联轴器螺栓上出现,这表明该螺栓的断裂不是由于应力过大造成的,而是由于小应力的影响造成的。小应力造成的断裂失效,通常是应力腐蚀或疲劳等形式。从现场检查结果来看,循环水泵泵轴联轴器螺栓不具备发生应力腐蚀的条件,尤其是没有在螺栓断面上检查到比较毛糙的表面,更是表明该螺栓不是由于应力腐蚀造成的失效。排除上述原因,可以发现该泵轴联轴器螺栓的断裂方式是唯 一的,即疲劳断裂。造成疲劳断裂的因素很多,尖角处(包括螺纹尖角处)的应力集中、泵轴的周期振动等都会引发疲劳现象的发生。现场调研还了解到,发生事故的循环水泵,在此前的检修过程中曾经更换了叶轮。事故发生后,对该叶轮进行了动平衡试验,试验结果表明若不加修正,该叶轮并不能满足技术要求;重新修正后,该叶轮可满足动平衡的试验要求。由于该叶轮在事故过程中与泵壳曾经发生过比较强烈的碰擦,这个修正量是否是由于碰擦所造成的,已经无从考察。但由于更换了叶轮,肯定会影响到整个轴系的振动,因此在泵轴运行过程中出现周期性的振动,也是存在较大的可能性。

综上所述,可以判定该泵轴联轴器螺栓的断裂是疲劳断裂,而这种疲劳是由于泵轴轴系的周期性振动所造成的;螺栓头部与螺杆的连接部位没有过渡圆弧以及螺纹处的尖角所带来的应力集中现象,加速了疲劳断裂的进程;未对螺栓进行调质处理,导致其材料强度偏低,也使得断裂更容易发生。

断裂泵轴联轴器螺栓材料的强度和硬度均不满足GB/T3098.1-2000中对8.8S级螺栓的性能要求,造成泵轴联轴器螺栓材料的强度和硬度较低的原因是未对螺栓进行调质处理。(2)泵轴联轴器螺栓的断裂是疲劳断裂,而这种疲劳是由于泵轴轴系的周期性振动所造成的;螺栓头部与螺杆的连接部位没有过渡圆弧以及螺栓头部形状不规则所带来的应力集中加剧了疲劳的发生;未按要求对螺栓进行调质处理,导致其材料强度和硬度偏低,也使得疲劳断裂更容易发生。4对循环水泵轴系的振动进行监测和调整,使其达到较佳状况。(2)更换合格的泵轴联轴器螺栓。(3)提高装配质量,避免各个螺栓的紧固力分配不均,尤其要防止个别螺栓承受过大紧固力的情况。